駆動系パーツ

_その他_

明日は、開発テストです。

2010年03月10日(水)

明日は、FSW にて、

スイフトの開発テストです。

じつは、明日は、「ナパック走行会」 が、

FUJI で行われ、

田中は、その走行会に呼ばれていますので・・・・・、

走行会以外の時間に、

テストをやっちまおうという コンタン です。

で、明日のメニューは・・・・・、

① トレッドの比較テスト

今後、ホイールのオフセットを変更するときように、

データ取りです。

もしかすると、フロントキャンバー ガッツリ仕様の

オフセットとか、出るかもしれないですね~。

② BBSホイール評価

ホイール交換のみで、いったい、どれぐらい、

ストレートとコーナーに違いが出るのか、

デジタルに、データとして、計測したいと思います。ハイ。

ちなみに、このテストが、明日のメインとなります。

③ とある部品の比較/評価

サスペンション関連の、とある部品の

試作ができてきましたので、

純正と比較してみたいと思います。

もし、コレがうまくいったら、すぐにリリースしますね。

サーキット派は、もちろん、ストリート派にも、

メリットがある部品ですよ~、コレは!

リリース予定価格 ¥18,000 (2個) です。

リーズナブルプライスなのに、

かなり体感できるパーツになる予定です。

(テストの結果が良ければですが・・・・・)

④ リア ダンパーブラケット評価

コレは、開発品と、量産品で、

ほんの少し、

リアダンパーブラケットの形状を変更しましたので、

問題がないかの確認テストです。

ま、物理的には、問題ないのですが、

みなさんがご使用になられる前に、

確認しておこうと思います。

⑤ ブレーキフルード(開発品)評価

まだ、これはどうなるかわかりませんが、

新しい材料で、ブレーキフルードを作りました。

その、試作フルードでの、はじめての走行となります。

予想では、究極のペダルタッチになる予定です。

(これは、BILLION のテストですね)

とま~、今回のテストも盛りだくさん!

それを、イベント以外の時間に、

やっちまおうというわけですから、

明日は、早朝から、

かなり忙しい一日になってしまいそうです。ハイ。

もちろん、イベントでは、同乗走行も行いますので、

ほとんど、1日クルマに乗ってるような、パターンですね。

テスト結果は、また、ブログで、ご紹介しますね。

「ナパック走行会」 参加のみなさん、

明日はど~ぞよろしくお願いします!!

望月さんも、よろしくお願いしま~す。

_その他_

月刊 「匠の日」 開催のお知らせ

2010年03月08日(月)

かねてから、

どうしても開催したかったイベントが、

いよいよスタートします!

その名は、月刊 「匠の日」 。

このイベントは、

弊社の物流 (東名横浜町田インターから5分!) に、

「匠」 をお招きして、パーツの 販売&取付け を

行ってしまおうという、イベントなのです。

そうです、月刊ということは、

このイベントを毎月開催しようと企んでるんですね~。

開催日は、毎月末の土曜日&日曜日です。

その記念すべき、第一回が、

3月27日(土)、28日(日)に、開催されます。

なんといっても、最大のメリットは、

物流には、商品がそろってますから、

その場で納品が可能なことです(当たり前か・・・)。

そして、イベントで購入 → 即取付け

という、ニーズにお応えして、

パーツを購入したら、

その場で、「匠」 による、取付けを可能としました!

商品は、すべて定価販売(一部アウトレット品/開発品除く)と

なりますが、「匠」 による、取付け工賃は、

スペシャルプライスを設定します。

どれぐらいお得かと言いますと・・・・・、

まぁ、ありえないプライスで、

ありえなくハイクォリティな取付け作業が

可能となりました。ハイ。

あと、デモカーの助手席同乗走行も、

決行の予定ですので、

(開発の関係上、どちらか1台になることもあります)

実際に、気になるパーツを体感してから、

購入するかどうかを決めることも可能となります。

田中が思う、月刊 「匠の日」 の超有効な利用方法は・・・・、

① 事前に「ZONE」 ブレーキパッドを注文 → 当日、交換作業!

だいたい、3/中旬までにオーダーいただければ、

月刊 「匠の日」 に間に合うように、

ブレーキパッドを作れますので、

かなり便利かと思います(一部特殊品除く)。

もちろん、全車両、全摩材に対応します。

発注は、ZONE オンラインショップ にて、

ご注文いただき、備考欄に、

「3/27または、3/28 の匠の日に取付け」 と、

ご記入下さい。

返信時に、交換工賃を加えた金額で、ご案内し、

当日、ブレーキパッドをご用意して

お待ちしております。

② よりどり みどりのHYPERCO チョイス!

在庫数、ウン千本の中から、田中と相談して、

こだわりの、レート/レングスのチョイスも可能。

(だって、物流倉庫ですから)

オマケに、そのスプリングを 「匠」 が、

目の前で、バッチリと取付作業をしてくれます!

もちろん、HYPERCO スプリングのバリエーション内であれば、

どのレート、レングス、ID をチョイスいただいてもOKです。

決済は、もちろん、スプリング装着時でOKなのですが、

HYPERCO のWEB サイトから、作業予約を

入れていただければ、お待たせすることなく、

より、スムーズに作業ができると思います。ハイ。

スプリング交換のご予約は、こちらからお願いします。

③ TM-SQUARE のパーツをその場で取付け!

この企画は、スイフトONLY となりますが、

TM-SQUARE のパーツを現地で購入いただいた方は、

その場で、取付けが可能です。

エアロは塗装があるので(クリア塗装済みボンネットはOK!)

ちょっと厳しいかもしれません・・・・・が、

その他の商品は、基本的に取付けOKです。

また、匠パックの日程調整等も、当日行えます!

(匠パックの作業は、丸一日かかってしまいますので、

月刊 「匠の日」 イベントでは、作業を行えません・・・)。

当然、ECU のその場で書き換えも、

バージョンアップも当日対応します!

※ ただ、タッシーが来られるのは、27日(土)の一部の時間帯のみとなります。

ECUの書き換え希望の方は、必ず事前に予約をお願いします。

また、イベントならではの、

ワケアリ商品や、開発品、中古品等の即売も行います。

(もちろん、上記の商品でも、月刊 「匠の日」 の工賃適応!)

「商品の詳しい説明をして欲しい」 とか、

「パーツのメリット・デメリットを理解したい」 とか、

「完全なワンオフ対応(できることと、できないことがありますが・・・) の

打ち合わせ を行いたい」 とか、

「実際にどんな商品か、見てみたい!」 とか、

要するに、パーツの購入&取付け 以外にも、

このイベントを通じて、TM-SQUAREのマニアック商品を

より深~く、理解していただけるような、イベントに

したいと思っています。 (ブログで書けない「ウラ話」 も満載?)

まぁ~、月に2日間だけオープンする

TM-SQUARE をはじめとする、ミノルインターナショナルの

スペシャルショップという感じです。

なんだか、楽しそうでしょ?

オープンは、両日とも、10:00~18:00 です。

(近隣は住宅地となりますので、

前日からの泊り込み?

早朝からの待ち伏せ? は、禁止とさせていただきます)

会場となる、ミノルインターナショナル 物流倉庫は、

住所

東京都町田市鶴間512-3

株式会社 ミノルインターナショナル 町田倉庫

もちろん、当日は、カード、ローン対応可です!

まずは、どんなイベントなのか、

見学にでも来て下さ~い。

(パーツの購入&取付けをご希望の方は、

TM-SQUARE WEB サイト内の お問い合わせ に、

作業予約を入れていただきますと、

優先的に作業をさせていただきます)

-その他パーツ-

またまた、新商品です! By TM-SQUARE

2010年03月08日(月)

リーズナブルプライスで、

TM-SQUARE テイストを感じていただける

新商品の発売開始です!

スイフトのドアミラーって、死角が多いと思いません?

特に、ローポジションのシートに交換したり、シートレールをローポジ化すると、

高速道路の合流や、車線変更のときに、思わず「ヒヤッ!」 とすることって、ありません??

田中は、上記の経験が、多々あったので、自分のために作っちゃいました。

このミラーの特徴は、写真からもわかるように、微妙にRを付けて作ってあるんですね~。

(純正は、ほぼフラット)

そうすると、ミラー面が、湾曲することから、純正ミラーより外側の視界が確保されます。

と、いうことで、死角が少なくなるという、作戦なんです。

それに、夜間、後続車のライトが眩しくないように、防眩効果の高い、処理をしました。

(だから、表面が、ブルーに見えるのです)

エンジン出力や、サスペンションチューニングだけではなく、

ドライバビリティ(乗りやすさ)の向上も、とっても重要な、チューニングだと

田中は思うのですが、みなさん、いかがでしょうか?

ちなみに、販売価格は、¥12,000(税込) です。

(もちろん、左右セットです)

付属品として、脱脂クリーナー(両面テープにて、純正ミラーの上から、貼り付けるので必要)、

吸盤(位置合わせにとっても便利)が、同梱されています。

まだ、WEB サイトが出来ていませんので、「気に入った! 早く欲しい!!」 という方は、

メッセージにて、お名前/お送り先/お電話番号をお送り下さい。

今なら、送料/代引手数料 無料にて、コッソリお送りします!

(今週いっぱいのオーダーのみ有効で、決済は、代引でお願いします)

あと、取付けは、もちろん、DIY で、問題ないと思います。ハイ。

付属の脱脂クリーナーで、純正ミラーをシッカリ脱脂して、

商品の裏面にすでに貼ってある、両面テープにて、純正ミラーの上から固定するだけです。

(吸盤をうまく使うと、とってもカンタンです)

TM-SQUARE の新商品 「ワイドレンジドアミラー」

みなさん、どーぞ、よろしくお願いします!!

BILLION

エキゾーストバンテージを巻く、本当の理由

2010年03月05日(金)

突然なのですが、

みなさん、エキゾースト バンテージを巻く

理由って、知ってます?

では、勝手に、冷却フェチの田中が、解説しましょう。

理由 ① エンジンルーム内の温度を下げ、吸入空気の温度を下げる!!

これは、なんとな~く、理解できますよね。

要するに、エンジンルーム内の、

熱の発生源となる、エキマニに、

バンテージを巻くことにより、

エンジンルーム内の熱を下げることになります。

そうすると、特にキノコタイプのエアクリを

装着している場合は、

吸入空気の温度が下がり、

酸素密度が上がることから、パワーアップするのです!

理由 ② 排気の流速を落とさない!!

これは、あまり知られていないのですが、

気体も液体と同様に、

温度が低いと、粘度が高くなります。

たとえば、エンジンオイルだと、

低温域では、粘度が高く、ドロドロしてますが、

温度が上がると、サラサラになりますよね?

気体も同じように、温度が高いと、

粘度が低く、サラサラなんです。

ということは・・・・・、

エキマニでは、ある程度(600~800℃)の

温度があって、サラサラの排気ガスも、

その先で、どんどん、温度は下がり、

ドロドロしてきて、排気抵抗になります。

だから、同じパイプ径で作られた、

エキゾーストパイプでは、

前半部分より、後半部分の方が、

温度が下がることから、排気抵抗が増え、

抜けが悪くなるのです。

でも、バンテージを巻くと、

排気温が下がりにくいことから、

排気ガスが、入口から出口まで、

「スパッ」 と、出るんですね。

このように、排気ガスを詰まらせないことも、

バンテージを巻く、大きなメリットなのです。

他にも、熱害を受けやすい部品の保護等、

バンテージは、なかなか優れもののパーツなのです。

(ちなみに、音も静かになりますよ。

だって、排気管が排気の脈動で、

ブレなくなることから、ビビリ音が消え、

排気音だけになります)

より詳しい解説は、こちら。

以上、田中の、勝手にプチ講座でした!

TM-SQUARE

サーキット用 ナンバープレート (ドライカーボン)

2010年03月04日(木)

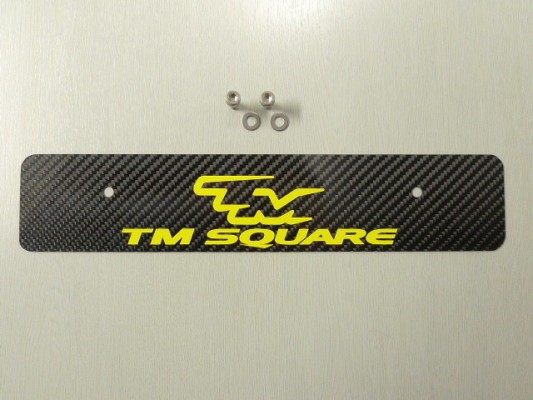

今日は、みなさんに、新商品のご案内です。

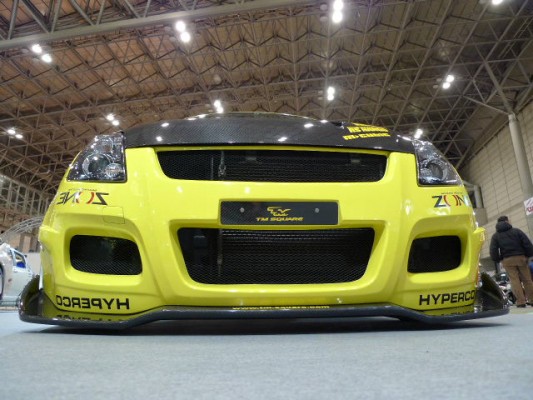

今年のオートサロンに出展した、

TM-SQUARE デモカーにも、

装着していた、

ドライカーボン製による

ナンバープレート。

製作したのは、

あの 片山メカニック・・・。

片山メカニックの詳細は、こちら・・・・・。

オートサロンのときに、

たくさんの方から、「カッコいいですね!」 って、

言われたものですから、

片山メカニックに頑張ってもらい、

商品化してしまいました。ハイ。

商品の仕様は・・・・・、

まず、プレートは、綾織のドライカーボン。

さすが、レーシングメカニック。

どこのレーシングチームで

調達(窃盗?)してきたのか、わかりませんが、

レーシングカーに使用する、

正真正銘のドライカーボンです。

そして、

ま、コダワリなんだと思いますが、

このプレートに付属するのは・・・・・、

こちらも、正真正銘の

チタンボルト & チタンワッシャ ・・・。

なぜ、この部品に

これほどまでの、素材クォリティが、

必要なのかは、わかりませんが、

そこが、レーシングメカニックの性なのでしょう・・・。

ま~、加減という言葉は、

あの方には、ないようですね・・・・・、まったく。

使用方法は、とってもカンタン。

サーキット走行のときに、

フロントのナンバープレートと交換するだけで、

ラジエターに風が当たりやすくなり、

(冷却効果が向上し)

水温が、少し下がります。

(ま、クーリングマイスターですからね!)

また、サーキットで、ナンバープレートを

外している人をよく見かけますが、

そのままじゃ、ルックスがいまひとつ・・・、

がしかし! コレを装着するだけで、

レーシーなルックスに変身するのです。

でもね、よ~く考えたら、

コレって、スイフトだけに適合するパーツじゃなく、

日本のナンバープレートを付けている車輌すべてに

使用可能なんですよね。

ということで、

WEB 販売限定となってしまいますが、

販売を開始します!

お値段は、

TM-SQUARE のステッカー付きのタイプが、¥8,500 !

ステッカー無しのタイプが、¥8,000 ! です。

ステッカー無しのタイプは、

オリジナルのステッカーを貼るもよし、

お気に入りブランドのステッカーを貼るもよしですね。

きっとカッコよく、サーキット走行を

演出してくれると思います。ハイ。

購入後希望の方は、こちら。

とっても、マニアな製品ですが、

みなさん、どーぞよろしくお願いします!

今なら、送料無料ですよ!!

TM-SQUARE

設計力と、試験規格

2010年03月01日(月)

レーシングカーの

フレーム補強(スポット溶接等)でも、

補強が必要な場所は、決まっています。

同様にホイールにも、

強度/剛性の「キモ」 になる部分が、

数箇所あります。

BBS では、

緻密な設計力によって、

この強度が必要な部分をコントロールし、

最適な軽量と剛性バランスを実現しているのです。

そして、その強度を確認する

試験規格においても、

BBS の製品は、

VIAや、JWLが、取り決めている、

試験内容を、より過酷にして、

製品の規格検査を行っています。

たとえば、回転曲げ疲労試験では、

規格回転数:10万回転のところを、20万回転以上。

半径方向負荷耐久試験においては、

規格回転数:50万回転のところを、

100万回転以上にて、テストを実施。

これらのテストをパスしないと、

BBS の製品は、

世には出ないのです。

まさに、高性能商品の裏付けですよね。

だから、過酷を極めるレースの世界においても、

投入から、10シーズン 同じBBSホイールを

使用しているなんて、

伝説が生まれるんですね。

以上、BBSホイールのウンチクと

神話の数々でした。

完

TM-SQUARE

リム部の製造方法

2010年02月26日(金)

ホイールのリム部は、

鍛造工程だけでは作れません。

よって、リムを製造する方法も、

製造メーカーにより手法が違います。

一般的には、ホイールを回転させながら、

ホットスピニングという方法にて、

暖めながら圧力をかけて、

アルミを伸ばし、リム部を成型します。

(日本の伝統工芸である、ヘラ絞り に似ている技術です)

対して、BBS では、スピニング時に、

オイルにて摩擦で発生する熱を抑制し、

ホイールの熱を奪いながら、

リム部を成型する、

コールドスピニング方式を採用しています。

コールドスピニングのメリットは、

結晶流を粗大化させることなく、

緻密な鍛流線を細部にいたるまで、

作り出せることです。

サスペンションスプリングの製造方法に、

温間成型と冷間成型があるように、

リムの成型にも、温間と冷間があるのですね。

もちろん、この技術は、

BBS(ワシマイヤー)のみが使用できる、

強度に優れる手法なのです。

このように、各部に、

技術の魂が宿っているのです!

次回は、設計力と試験規格の

ことを少し。

TM-SQUARE

ホイールの剛性が、重要な理由 ②

2010年02月25日(木)

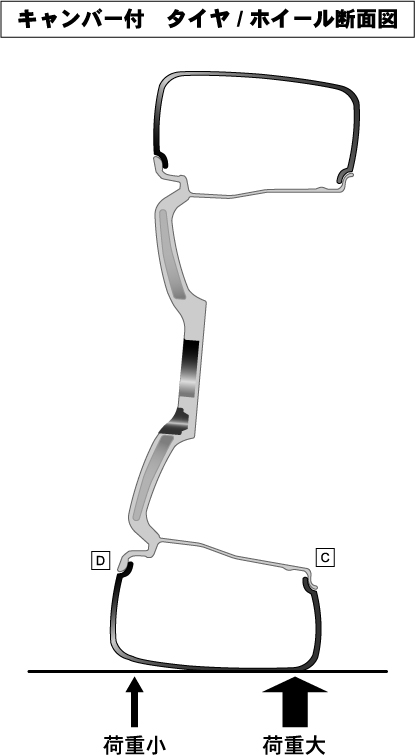

では、今回は、キャンバーが

付いている状態での剛性の話を。

下の図を見てください。

図からわかるように、

特に、リム部(C)では、

ハブ部から、距離があるだけではなく、

キャンバー角が付いていることから、

かなり大きな力がかかります。

ステアリングを

切った瞬間のレスポンスや、

コーナーでの、最大G に対応しているとき等、

この部分の剛性はとても重要になるのです。

高剛性のBBSホイールは、

ベースになる、ホイール全体の剛性を

最大限まで引き上げるだけではなく、

このリム部(C)の剛性が、

他社製品と比べて、

圧倒的に高いことが、最大の特徴です。

結果、BBSホイールは、

タイヤの接地面を確実に確保することから、

ラップタイムを削り取り、

究極のドライバビリティを生み出すのです。

どうです、とっても

理にかなってるでしょ?

次回は、

リム部の製造方法の話をしますね。

TM-SQUARE

昨夜は、高級店へ Go!

2010年02月24日(水)

すいません・・・。

また、グルメブログです・・・。

昨夜は、招かざる?来客があり、

自由が丘の 有名なお鮨屋さんへ、GO!

でした。

このお店、

現在の内閣総理大臣とか、

元読売巨人軍で、

世界のホームラン王となり、

ダイエーホークスの監督をされていた方とか、

有名芸能人の方々が、

とってもたくさんいらっしゃる、超有名店。

昨夜も、

中村〇九郎さんが、いらしゃってました。ハイ。

お店の中は、1F 椅子のカウンター。

2F ホリのカウンター となっており、

田中は、ゆっくり食べられる 2F へ。

まず、いただいたのは、

ホウボウ のお刺身。

コレがまた、白身なのに、味が濃いんです。

で、次にいただいたのは、

ブリ です。

マグロと並んで、冬の王様ですね。

それから・・・・・、

とらふぐの白子ではなく、

お財布にやさしい、たらの白子です(笑)。

でもって、

サバ、あぶりのミル貝と続き、

ツマミの〆は、やっぱコレ!

ヒイカの煮付けです。

いや~、いつ食べても、

コレは、ホント美味しい!!!

そして、ニギリに突入。

まずは、アジ です。

お次は、イカ塩!

それから、

コハダ、ウニ と続き・・・・・、

最後は、

シャコと、海老で〆ました。

いや~、堪能しました。

これなら、著名人の方々も、

コッソリ いらっしゃるハズですね。

で・・・・・・、誰と一緒かって??

それは、この人です。

いや~、昨夜も、

語ってましたよ~、編集長・・・。

そんなに語るなら、DVD でも、

もっと語って下さいね!

明日は、まじめに、ホイールの続きを・・・。