昨年末のスーパーバトルでお披露目した、

田中ミノル オリジナル のBBSホイール。

そのネーミングが、決まりましたので、

ご報告しますね。

まず、ブランド名は、

CLEAR WAYS (クリアウェイズ)

語源は、イギリス ブランズハッチ サーキットの

最終コーナーのネーミングです。

(正確には、ピット前がコーナーになっているので、

最終コーナーのひとつ手前のコーナーになりますが・・・)

今までタイトだったコース幅が、

このコ-ナーの出口で急に広くなり、

なんだか、いかにも、CLEAR WAYS という、

ネーミングどおり、気持ちのいいコーナーなんですね~。

そうです、ブランド名があるということは、

BBSホイールは、TM-SQUARE の商品ではなく、

ミノルインターナショナルの商品となります。

(オッと、これで5ブランド目だ!)

でもって、今回のデザインは、

TT-10F となります。

ですから、今回リリースしたBBS製のホイールは、

CLEAR WAYS TT-10F

という、名称になりますので、

みなさん、「お見知りおき」 を。

でね、そのロゴデザインが、

出来上がってきたんですよ!

こんな感じになりました。

なかなか、カッコいいでしょ?

ただ、CLEAR WAYS TT-10F は、

お店で購入することができません・・・。

この商品は、WEB のみの限定販売となります。

そして、気になるお値段は、

1本 ¥70,000

そう、4本なら ¥280,000 となります。

この金額が、高いか、安いかは、

もちろん、みなさんが決める話なのですが、

田中は、ありえなく安いと、思っています。

安いと思う最大の理由は、

デザインや、ネームバリューではなく、

機能です。

この機能で、この価格、ホントたまりません。

元々、自分が欲しくて

作ってもらったホイールですからね・・・・・。

みなさん、

CLEAR WAYS TT-10F

どーぞ、よろしくお願いします!

サイズ 7.5j 16インチ +46 5HOLE 114.3

WEB サイト 本日開通です!

CLEAR WAYS TT-10F

報告が、大変遅くなりました。

じつは、退院後の検査で、

ここ数日、ほとんど会社に出社できず、

かなり過酷な検査に耐えておりました・・・。

でも、「ガン」等は、発見されず、

「ホッ」 と、胸を撫で下ろしています。ハイ。

では、今日は、先週のテスト報告を!

テスト場所は、快晴のFSW メインコース。

そして、今回のメインは、なんといっても、

BBSホイールの比較テストですよね~。

でも、ベンチマークテスト(基準出し)段階で、

問題が発生・・・・・。

なんと、、エキマニ下部のステーが、

ポッキリ・・・・・。

それも、パイプへの溶接部で割れてしまいました。

当然このあたりは、量産品になると、

パイプに、パッチをあてて、

そこに、ステーを溶接する予定でしたが、

昨年末のアタック前に、2日で作ってもらったので、

スーパー暫定仕様・・・。

その部分が、ポッキリと折れ、

排気漏れが発生です・・・・・。

だから、エンジン出力は、約15 ps ダウン ぐらいの感じです・・・。

おまけに、この排気漏れは、

周回するごとにひどくなり、ラップタイムも、

どんどん落ちてきます・・・。

途中で、テストのやり直しも考えましたが、

最終セクションで、強引に決行!

まずは、17インチで、排気漏れの中、

全開アタック!

(タイヤは、AD08 215-40-17)

サーキットは、かなり混雑していましたが、

そこそこのクリアーが取れ、

タイムは、2分13秒前半。

朝の走行開始時は、排気漏れも少なかったので、

2分12秒台が出ていましたので、

ま、1秒ぐらいダウンです・・・。

その状態で、ホイールをBBS に履き替えて

再び、全開アタック。

(タイヤは、AD08 215-45-16)

この段階でも、排気漏れは進み、

明らかに、パワーダウンしているのに、

な、なんと、

ベストラップは、2分11秒2 !

ロガーで確認すると、

排気漏れの関係で、17インチの方が

ストレートエンドが、速いにもかかわらず、

この日の、ベストラップが出ました。

(タイヤ径が4mm違うので、今回は、GPSスピードの比較)

走行後の田中コメントは、

すべてのコーナーで、BBS の方が

グリップが安定しており、

運転がカンタンで、

特に、大きなGフォースがかかる、

100Rの速さは、圧倒的。

また、ブレーキング ポイントも、10~15M は、

確実に奥になっています。

感覚的に言うと、止まり始めの減速Gは、同じなのですが、

ブレーキングの後半での、止まり感は、

圧倒的に BBSへ、軍配が上がります。

うっ~ん、ストレートスピードに、

アドバンテージがない状態(排気漏れ拡大のため)で、

約2秒・・・・・。

ライトウエイトで、

コーナリングマシンであるスイフトにとって、

このホイールは、完全な機能部品であることが、

五感を通じて、感じ取れました。ハイ。

しかし、コーナリング中の安定感は、

「恐ろしく、スゴイ!」 の一言。

今回は、台数が多く、

微妙にクリアーが取れていないことと、

排気漏れにより、完全な比較とならないので、

ロガーは掲載しませんが、

ドライブフィールとしては、

まさに、「禁断の果実をかじった」 心境です。

今後のテストで、

同一コンディション&完全クリアー での、

ロガーを掲載しますので、

データ的に、どれぐらいスゴイかは、

少々、お待ち下さいね。

確かに、全コーナーで、

グリップの安定度が高いことは、

シッカリ感じ取れるのですが、

それが、2秒のラップタイム差になることが、

いまだに信じられません・・・・・。

BBS 恐るべしです・・。

FSW 開発テスト (BBSホイールの巻き) はコメントを受け付けていません Read more

レーシングカーの

フレーム補強(スポット溶接等)でも、

補強が必要な場所は、決まっています。

同様にホイールにも、

強度/剛性の「キモ」 になる部分が、

数箇所あります。

BBS では、

緻密な設計力によって、

この強度が必要な部分をコントロールし、

最適な軽量と剛性バランスを実現しているのです。

そして、その強度を確認する

試験規格においても、

BBS の製品は、

VIAや、JWLが、取り決めている、

試験内容を、より過酷にして、

製品の規格検査を行っています。

たとえば、回転曲げ疲労試験では、

規格回転数:10万回転のところを、20万回転以上。

半径方向負荷耐久試験においては、

規格回転数:50万回転のところを、

100万回転以上にて、テストを実施。

これらのテストをパスしないと、

BBS の製品は、

世には出ないのです。

まさに、高性能商品の裏付けですよね。

だから、過酷を極めるレースの世界においても、

投入から、10シーズン 同じBBSホイールを

使用しているなんて、

伝説が生まれるんですね。

以上、BBSホイールのウンチクと

神話の数々でした。

完

ホイールのリム部は、

鍛造工程だけでは作れません。

よって、リムを製造する方法も、

製造メーカーにより手法が違います。

一般的には、ホイールを回転させながら、

ホットスピニングという方法にて、

暖めながら圧力をかけて、

アルミを伸ばし、リム部を成型します。

(日本の伝統工芸である、ヘラ絞り に似ている技術です)

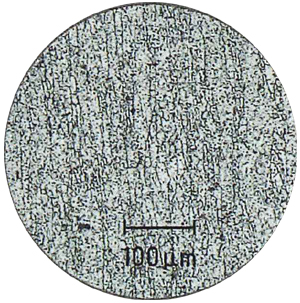

対して、BBS では、スピニング時に、

オイルにて摩擦で発生する熱を抑制し、

ホイールの熱を奪いながら、

リム部を成型する、

コールドスピニング方式を採用しています。

コールドスピニングのメリットは、

結晶流を粗大化させることなく、

緻密な鍛流線を細部にいたるまで、

作り出せることです。

サスペンションスプリングの製造方法に、

温間成型と冷間成型があるように、

リムの成型にも、温間と冷間があるのですね。

もちろん、この技術は、

BBS(ワシマイヤー)のみが使用できる、

強度に優れる手法なのです。

このように、各部に、

技術の魂が宿っているのです!

次回は、設計力と試験規格の

ことを少し。

今回から、2回に分けて、

ホイール剛性の重要性のお話を。

(これを理解できれば、ホイール博士です!)

以前、GT500の開発テストで、

BBS製ホイールと、

他社製ホイールの比較テストを

見たことがあります。

このテストでは、

まったく同じタイヤを装着して、

ホイールだけの比較テストを行っていたのですが、

アウトラップもベストラップも、すべてのラップで

コンマ5秒、BBS製ホイールが速いという

結果が出たことがありました。

もちろん、BBS製ホイールの方が、

軽いというアドバンテージはあったのですが、

ドライバーのコメントは、

加速や、ブレーキングといった、

軽量によるメリットではありませんでした。

ドライバーは、

「グリップに安定感がある」 と言います。

タイヤは、まったく同じなのに・・・・・。

この安定感の根源、

これこそ、ホイール剛性によるものでした。

ブレーキング、トラクション、

そして、コーナリングフォース(Gフォース)により、

タイヤが変形するように、

ホイールも、タイヤの強力なグリップ力により、

変形します。

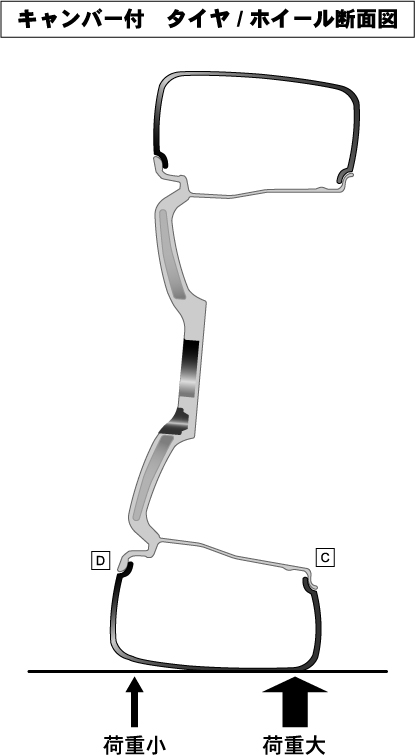

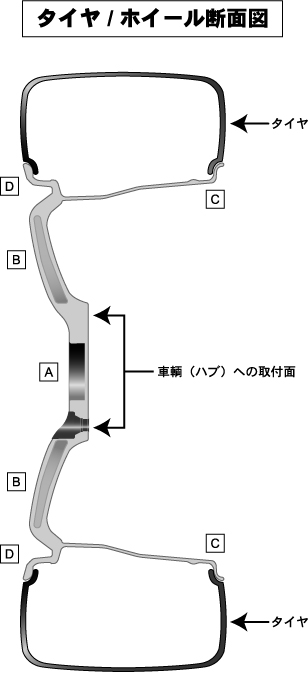

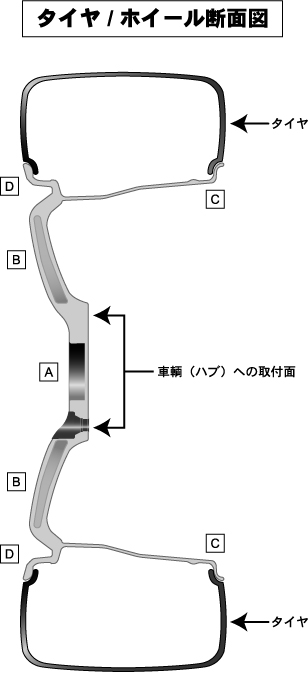

では、下の図を見て下さい。

このホイールの変形(たわみ)は、

車輌にホイールナットで装着されている

ハブ部(A)では、ほんの少しでも、

ハブから遠くなるに従って、

大きくなります。

特に、剛性の低いホイールでは、

ハブ部から、一番距離のある、

リム部(C)は、大きく変形することになるのです。

もちろん、このリム部は、

タイヤが装着されている部分であり、

ここが変形することにより、

コーナーでタイヤを安定して

接地させることができなくなってしまいます。

結果、コーナリング中、

「グリップに安定感がある」 というコメントになるのです。

また、この変形は、

ドライバビリティにも大きな影響を与えます。

なぜなら、高速コーナーをはじめ、

ドライバーがミリ単位で

ステアリングを切ったとき、

ホイールが、勝手に変形し動いていたら、

クルマは、ドライバーの意思どおり

動いてくれないからです。

また、スポークやリムが変形すると、

コーナーでタイヤを

確実に接地させるために必要な、

キャンバー角をはじめとする、

アライメントのセットアップも

大幅に変わってくるのです。

では、次回は、

キャンバーが付いているときの

ホイール剛性のお話を!

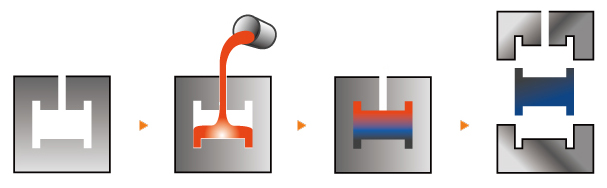

今日は、「鍛造の種類について」 です。

一般的に、鍛造ホイールという

ジャンルの中の製品は、

すべて同じ手法、同じ強さ、のように

考えられていますが、

じつは、そうではありません。

一口に、鍛造と言っても、

その手法は、さまざま・・・。

各メーカーは、

回転鍛造、半融解鍛造、溶湯鍛造、裂開(レッカイ)鍛造等、

鍛造技術にネーミングを付け、

差別化を図っています。

そんな中、BBS が、

行っている手法は、密閉鍛造。

簡単に、説明すると、

アルミの逃げ場をシャットアウトし、

大きな圧力をかけて、

アルミを押し潰す方式です。

この方式が、

現在、存在する手法の中で、

一番、アルミの密度を上げることができます。

そして、強烈に密度が上がったときに、

アルミ内部に、鍛流線と呼ばれる、

きれいな「線」 ができるですね~。

(密閉鍛造は、日本では、

BBS のみが採用している技術です)

やはり、鍛造ホイールのパイオニア。

技術力は、「ピカイチ」 ですね。

さあ~、いよいよ、

鍛造アルミホイールの製造がはじまりました。

そこで、「ワシマイヤー社」 が、

パートナーに選んだ会社。

それが、当時ドイツのモータースポーツ界で、

モータースポーツ用パーツメーカーであり、

ホイールサプライヤーであった、「BBS社」 なのです。

ちなみに、社名は、

元カーレーサーのバウムガルトナー(B)、

共同出資者のブラント(B)、

そして、街の名前である、シルタッハ(S)

の頭文字から、「BBS」 と、なったということです。(豆知識・・・)

小野氏のラブコールで、

来日したバウムガルトナー氏は、

ワシマイヤーの工場を見学すると・・・・・、

即断で、提携を決めたといいます。

(それほどまで、すばらしい技術力だったそうです)

それからの、「ワシマイヤー社」 の功績は、

みなさんも、よ~く、ご存知ですよね。

当時、不可能といわれていた、

メッシュデザインの鍛造ワンピースホイールが生まれ、

レース用として、

数々のマグネシュウム鍛造ホイールが生まれました。

結果、フェラーリをはじめとする、F1チームでの

最大シェアーのホイール製造メーカーとなったのです。

(以来、数々のテスト機関にて、世界最強の称号が与えられ続けています)

もちろん、この間に、鍛造方法も、どんどん進化し、

世界中で、ワシマイヤー社しかできない、

密閉鍛造技術をはじめ、

鍛造機も、現在では、9000トンなんて、

すさまじい、ものまでもあります。

今でこそ、 BBS = 軽くて強い、

世界最強の鍛造ホイールメーカー

というイメージが強いですが、

これらの鍛造ホイールは、

すべて、富山県高岡市にある、

ワシマイヤーという工場が製造しています。

もちろん、F1のホイールも、

BBS マークのものは、

すべて、ワシマイヤーで製造されています。

いまでは、数社が、F1用鍛造ホイールを製造していますが、

ワシマイヤー社は、

いち早く、自動車用アルミホイールに鍛造技術を投入し、

試行錯誤の結果、数々の特殊技術を生み出しました。

(現在、これらの技術は、特許に守られています)

そして、その技術力は、

今もなお、進化し続けている、脅威の技術集団なのです。

また、このワシマイヤー社も、

日本BBS(BBSの日本法人)も、

小野氏が会長を勤める、小野グループ(本社 福井市)の

配下の企業となっています。

いや~、さすが、ものづくり大国、日本!

やっぱり、スゴイ製品には、スゴイ歴史があるんですね・・・。

以上、BBS 鍛造ホイールの生い立ちでした。