思い返せば、1年前・・・。

この仕様で勝てると思って挑んだ、

ハイパーミーティング2009 。

でも、結果は、まさに惨敗・・・・・。

理由は、田中の読みが完全に甘かったことと、

トライフォースをはじめとするライバルたちは、

このイベントのために、我々以上に、真剣に、

クルマを仕上げてきたことでした。

あの悔しさがある限り、

田中にとって、このイベントは、

絶対に負けられない戦い・・・・・・。

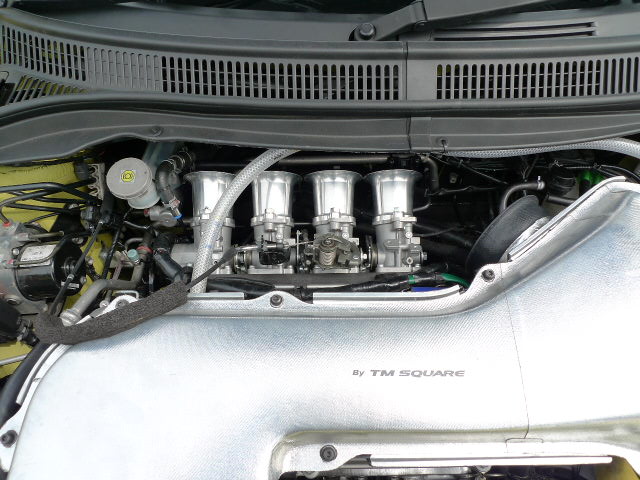

今回は、エンジンの仕様を少し進化させ、

BBS ホイールに、クムホタイヤ という

マッチングで挑みました。

そして、予選で、叩き出したタイムは、

1分05秒386

NA のみならず、

過給器を加えた、スイフト/コルト クラスの

オーバーオールでの、一番時計となりました。

また、レースでも、

圧倒的にラップタイムが速いので、

リバースグリッドでも、

(予選1位~5位までが、逆転したグリッドでスタート)

1ラップ目にトップになり、

まさに、完勝となりました。

スイフトは、「絶対NA だからこそ楽しい」 と

常々、公言している田中・・・・・。

「過給器を食いたい」 という気持ちは強かっただけに、

しびれるぐらい、嬉しいです!

でも、この勝利は、

決して、平坦な道ではありませんでした。

だって、金曜日に、

新仕様のエンジンを搭載して臨んだテストでは、

トラブルで、数周しか走れず、

そのトラブルは、再発する可能性さえあったのです。

でも、ホント匠たちは、心強いですね。

金曜日の夜に、RSなんぐう ガレージに戻り、

それから、完全分業で、エンジンを降ろし、

そして、トラブルに完全対応して、

再びエンジンを組み上げてくれたのですから。

この匠たちをはじめ、

部品手配をしたり、

走行の準備をしてくれた弊社従業員、

絶大なる協力をいただいた、パーツメーカーの方々。

TM-SQUARE および、田中の応援に

来ていただいた 大勢のみなさん、

そして、ここまで、熱くならせていただいた、

ライバルのみなさん、

本当に、本当にありがとうございました。

これからは、

この戦いから、生まれた多くのパーツを

みなさんにフィードバックできるように全力で頑張ります。

やっぱ、スイフト最高! ですね。

※ ハイパーミーティング での、舞台裏の話は、

追って、報告します!

Filed Under

(イベント) by

TM-SQUARE

ハイパーミーティング 2010 のご報告 はコメントを受け付けていません Read more

いよいよ、明日は、

ハイパーミーティング ですね。

本日、物流では、明日展示販売する商品を

ガッツリと積み込み、準備万端です。

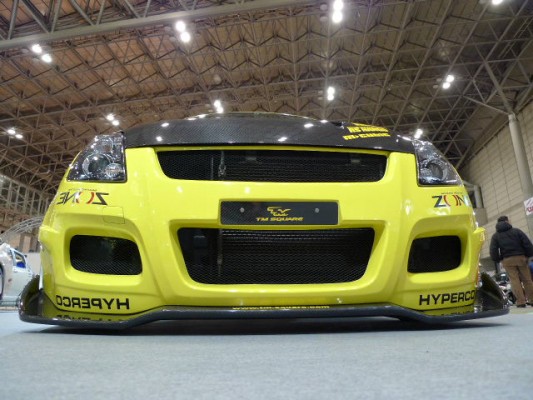

なんと言っても、今回の販売イベントでは、

あの 「ミノ券」 が登場しますので、超お買い得!

TM-SQUARE をはじめ、

HYPERCO BILLION ZONE のパーツを購入するなら、

まさに、BIG チャンス です。

そうだ、TM-SQUARE の新カタログ も、

本日の午後、届きました(まだ、印刷の香りが・・)。

もちろん、この できたての新カタログも,

持ち込みますので、

ぜひぜひ、TM-SQUARE ブースに、

遊びに来てくださいね。

もちろん、ZONE の摩財適合や、

HYPERCO のレートチョイスに関する、ご質問にも、

マニアックにお答えしますよ~。

ナイショですが、スポーツラジアルのチョイスも、

先日の取材で、たくさんのデータが、

できましたので、バッチリお教えします。

(ブログに、書かなければいいんですよ、たぶん・・・)

とま~、販売イベントの準備は、

バッチリなのですが、デモカーの方が・・・・。

現在、匠軍団により、全開で作業中です。

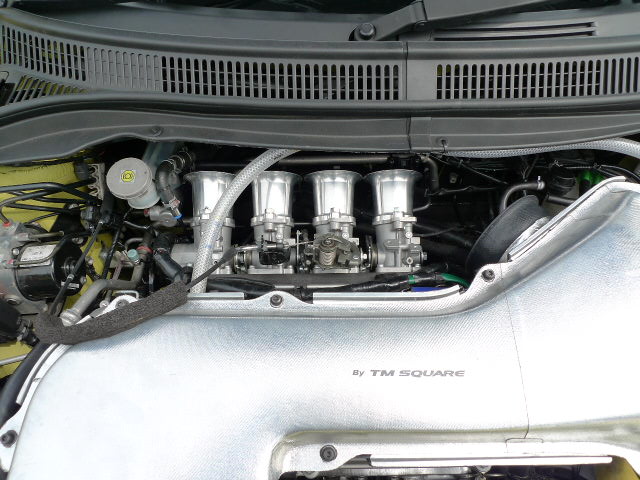

昨日、トラブった、エンジンも、まだこんな感じです・・・・・。

でも、やってるのが、匠軍団ですからね。

ま、なんとかしてくれると、田中は信じています。ハイ。

だって、予選で、ひっくり返って、

グチャグチャになったレーシングカーでも、

翌日のレースでは、問題なく走れるように、

たった、一晩で修復したり、

レースまで、1週間を切り、

まだ、フレームだけの新車のレーシングカーを

開幕戦に、間に合わしてきた人たちですからね・・・・・。

この方たちに、できないことは無いと、田中は思ってます。

(今日も、もし、パーツが足りなければ、

「作りゃ~いい」 って、言ってましたから・・・)

明日の朝、会場で、TM-SQUARE の

1号車を見つけたら、

一見の価値はあると思いますよ~。

特に、暖気が、はじまれば、

必ず驚いていただけると、思います。

さぁ~、いったい、何秒が出るのか!

また、NAスイフトの、新しい 1ページ が・・・・・。

みなさん、この新たな歴史の証人になるためにも、

ぜひ、明日は、TM‐SQUARE へ !

ホント、凄いことに、なってますから・・・・・。

田中も、全身全霊で、挑みます!!

Filed Under

(イベント) by

TM-SQUARE

さぁ~、明日は、ハイパーミーティング です! はコメントを受け付けていません Read more

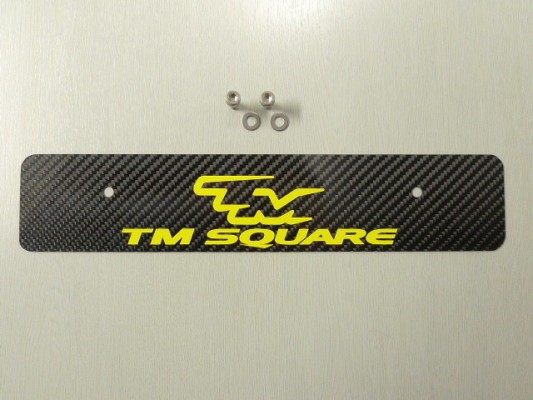

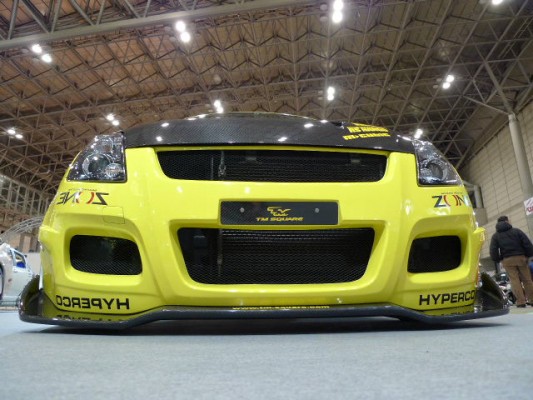

今日は、みなさんに、新商品のご案内です。

今年のオートサロンに出展した、

TM-SQUARE デモカーにも、

装着していた、

ドライカーボン製による

ナンバープレート。

製作したのは、

あの 片山メカニック・・・。

片山メカニックの詳細は、こちら・・・・・。

オートサロンのときに、

たくさんの方から、「カッコいいですね!」 って、

言われたものですから、

片山メカニックに頑張ってもらい、

商品化してしまいました。ハイ。

商品の仕様は・・・・・、

まず、プレートは、綾織のドライカーボン。

さすが、レーシングメカニック。

どこのレーシングチームで

調達(窃盗?)してきたのか、わかりませんが、

レーシングカーに使用する、

正真正銘のドライカーボンです。

そして、

ま、コダワリなんだと思いますが、

このプレートに付属するのは・・・・・、

こちらも、正真正銘の

チタンボルト & チタンワッシャ ・・・。

なぜ、この部品に

これほどまでの、素材クォリティが、

必要なのかは、わかりませんが、

そこが、レーシングメカニックの性なのでしょう・・・。

ま~、加減という言葉は、

あの方には、ないようですね・・・・・、まったく。

使用方法は、とってもカンタン。

サーキット走行のときに、

フロントのナンバープレートと交換するだけで、

ラジエターに風が当たりやすくなり、

(冷却効果が向上し)

水温が、少し下がります。

(ま、クーリングマイスターですからね!)

また、サーキットで、ナンバープレートを

外している人をよく見かけますが、

そのままじゃ、ルックスがいまひとつ・・・、

がしかし! コレを装着するだけで、

レーシーなルックスに変身するのです。

でもね、よ~く考えたら、

コレって、スイフトだけに適合するパーツじゃなく、

日本のナンバープレートを付けている車輌すべてに

使用可能なんですよね。

ということで、

WEB 販売限定となってしまいますが、

販売を開始します!

お値段は、

TM-SQUARE のステッカー付きのタイプが、¥8,500 !

ステッカー無しのタイプが、¥8,000 ! です。

ステッカー無しのタイプは、

オリジナルのステッカーを貼るもよし、

お気に入りブランドのステッカーを貼るもよしですね。

きっとカッコよく、サーキット走行を

演出してくれると思います。ハイ。

購入後希望の方は、こちら。

とっても、マニアな製品ですが、

みなさん、どーぞよろしくお願いします!

今なら、送料無料ですよ!!

Filed Under

(エアロパーツ) by

TM-SQUARE

サーキット用 ナンバープレート (ドライカーボン) はコメントを受け付けていません Read more

レーシングカーの

フレーム補強(スポット溶接等)でも、

補強が必要な場所は、決まっています。

同様にホイールにも、

強度/剛性の「キモ」 になる部分が、

数箇所あります。

BBS では、

緻密な設計力によって、

この強度が必要な部分をコントロールし、

最適な軽量と剛性バランスを実現しているのです。

そして、その強度を確認する

試験規格においても、

BBS の製品は、

VIAや、JWLが、取り決めている、

試験内容を、より過酷にして、

製品の規格検査を行っています。

たとえば、回転曲げ疲労試験では、

規格回転数:10万回転のところを、20万回転以上。

半径方向負荷耐久試験においては、

規格回転数:50万回転のところを、

100万回転以上にて、テストを実施。

これらのテストをパスしないと、

BBS の製品は、

世には出ないのです。

まさに、高性能商品の裏付けですよね。

だから、過酷を極めるレースの世界においても、

投入から、10シーズン 同じBBSホイールを

使用しているなんて、

伝説が生まれるんですね。

以上、BBSホイールのウンチクと

神話の数々でした。

完

ホイールのリム部は、

鍛造工程だけでは作れません。

よって、リムを製造する方法も、

製造メーカーにより手法が違います。

一般的には、ホイールを回転させながら、

ホットスピニングという方法にて、

暖めながら圧力をかけて、

アルミを伸ばし、リム部を成型します。

(日本の伝統工芸である、ヘラ絞り に似ている技術です)

対して、BBS では、スピニング時に、

オイルにて摩擦で発生する熱を抑制し、

ホイールの熱を奪いながら、

リム部を成型する、

コールドスピニング方式を採用しています。

コールドスピニングのメリットは、

結晶流を粗大化させることなく、

緻密な鍛流線を細部にいたるまで、

作り出せることです。

サスペンションスプリングの製造方法に、

温間成型と冷間成型があるように、

リムの成型にも、温間と冷間があるのですね。

もちろん、この技術は、

BBS(ワシマイヤー)のみが使用できる、

強度に優れる手法なのです。

このように、各部に、

技術の魂が宿っているのです!

次回は、設計力と試験規格の

ことを少し。

今回から、2回に分けて、

ホイール剛性の重要性のお話を。

(これを理解できれば、ホイール博士です!)

以前、GT500の開発テストで、

BBS製ホイールと、

他社製ホイールの比較テストを

見たことがあります。

このテストでは、

まったく同じタイヤを装着して、

ホイールだけの比較テストを行っていたのですが、

アウトラップもベストラップも、すべてのラップで

コンマ5秒、BBS製ホイールが速いという

結果が出たことがありました。

もちろん、BBS製ホイールの方が、

軽いというアドバンテージはあったのですが、

ドライバーのコメントは、

加速や、ブレーキングといった、

軽量によるメリットではありませんでした。

ドライバーは、

「グリップに安定感がある」 と言います。

タイヤは、まったく同じなのに・・・・・。

この安定感の根源、

これこそ、ホイール剛性によるものでした。

ブレーキング、トラクション、

そして、コーナリングフォース(Gフォース)により、

タイヤが変形するように、

ホイールも、タイヤの強力なグリップ力により、

変形します。

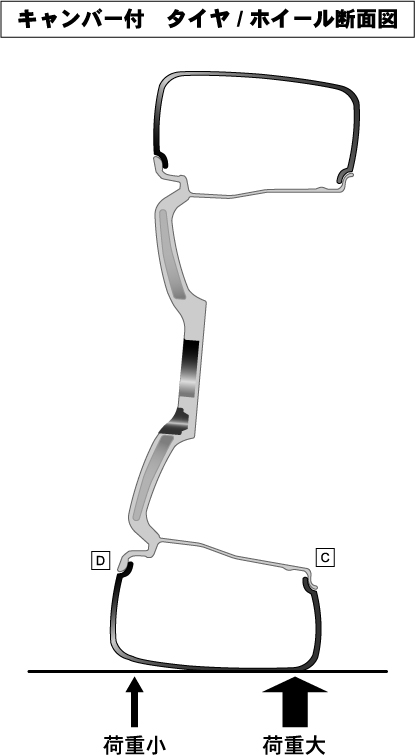

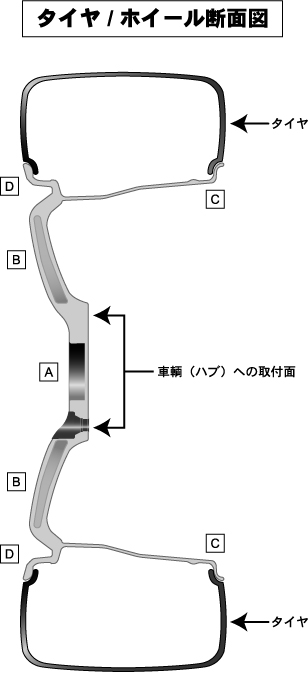

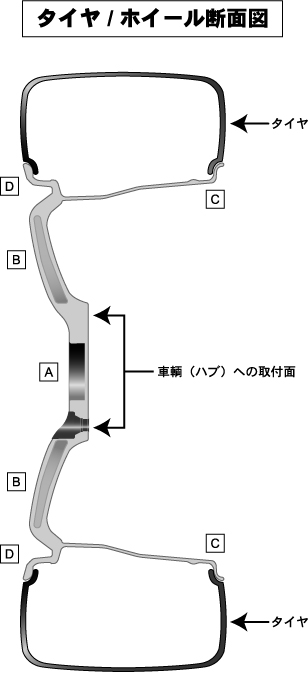

では、下の図を見て下さい。

このホイールの変形(たわみ)は、

車輌にホイールナットで装着されている

ハブ部(A)では、ほんの少しでも、

ハブから遠くなるに従って、

大きくなります。

特に、剛性の低いホイールでは、

ハブ部から、一番距離のある、

リム部(C)は、大きく変形することになるのです。

もちろん、このリム部は、

タイヤが装着されている部分であり、

ここが変形することにより、

コーナーでタイヤを安定して

接地させることができなくなってしまいます。

結果、コーナリング中、

「グリップに安定感がある」 というコメントになるのです。

また、この変形は、

ドライバビリティにも大きな影響を与えます。

なぜなら、高速コーナーをはじめ、

ドライバーがミリ単位で

ステアリングを切ったとき、

ホイールが、勝手に変形し動いていたら、

クルマは、ドライバーの意思どおり

動いてくれないからです。

また、スポークやリムが変形すると、

コーナーでタイヤを

確実に接地させるために必要な、

キャンバー角をはじめとする、

アライメントのセットアップも

大幅に変わってくるのです。

では、次回は、

キャンバーが付いているときの

ホイール剛性のお話を!

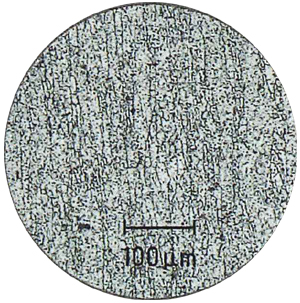

今日は、「鍛造の種類について」 です。

一般的に、鍛造ホイールという

ジャンルの中の製品は、

すべて同じ手法、同じ強さ、のように

考えられていますが、

じつは、そうではありません。

一口に、鍛造と言っても、

その手法は、さまざま・・・。

各メーカーは、

回転鍛造、半融解鍛造、溶湯鍛造、裂開(レッカイ)鍛造等、

鍛造技術にネーミングを付け、

差別化を図っています。

そんな中、BBS が、

行っている手法は、密閉鍛造。

簡単に、説明すると、

アルミの逃げ場をシャットアウトし、

大きな圧力をかけて、

アルミを押し潰す方式です。

この方式が、

現在、存在する手法の中で、

一番、アルミの密度を上げることができます。

そして、強烈に密度が上がったときに、

アルミ内部に、鍛流線と呼ばれる、

きれいな「線」 ができるですね~。

(密閉鍛造は、日本では、

BBS のみが採用している技術です)

やはり、鍛造ホイールのパイオニア。

技術力は、「ピカイチ」 ですね。